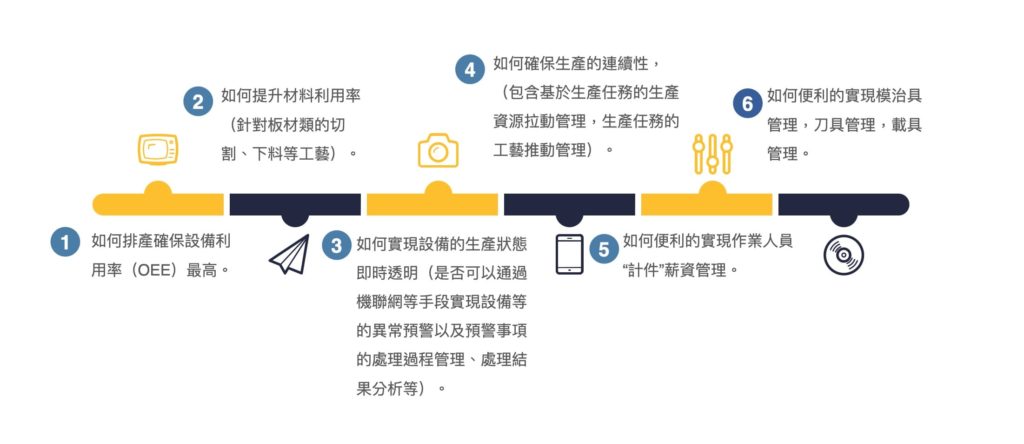

行業的管理挑戰

- 品質難確保:機械零組件品質製程經過多道加工程序,導致品質上較難控管一致。

- 設備模具限制導致無法最佳化排產:設備與模治具限制,導致生產排程需確認耗時費力無效率。

- 製程工序繁複:多道組裝與加工製程,無法明確掌握現場生產進度。

- 來料控管:供應商供應物料品項龐雜,來料品質與檢驗進度掌握不易。

- 委外製程進度追蹤:委外製程加工確認困難導致須耗費人力物力確認訂單狀況。

客戶實例

Sorry, we couldn't find any posts. Please try a different search.