茶花現代家居用品股份有限公司

茶花現代家居用品股份有限公司成立於1997年,專業從事家居用品的設計、開發、生產和銷售。 茶花是塑膠家居用品行業第一家被認定為“中國馳名商標”的榮譽企業,也是中國塑膠家居用品行業十強企業之一。 2017年,茶花在上海證券交易所上市。

主要從事家居用品之日用塑料製品研發、生產和銷售,產品主要用於與日常家居生活相關的收納、清潔、飲食等,形成收納整理類、清潔用品類、食品容器類、居家用品類、非塑製品類等5大類別,共1,500多個單品的產品體系。

製造瓶頸

- 無法依粗曠計畫細部決定機台生產料號與工單。

- 品項連續生產是否會影響到交期?

- 是否有按單生產、按單入庫?

- 以總量方式決定採購需求。

- 透過郵件與電話溝通確認要緊急跟催那些料件。

產銷存管控不佳

造成存貨水準偏高

造成存貨水準偏高

- 訂單預計可以何時交貨?

- 緊急訂單插入後會影響到那些訂單。

- 粗曠的決定車間生產計畫,並以經驗來決定工單的開始、完工。

- 以工作熟悉狀況得知品號用到那些模具。

因訊息不即時通透

經營效益難提升

經營效益難提升

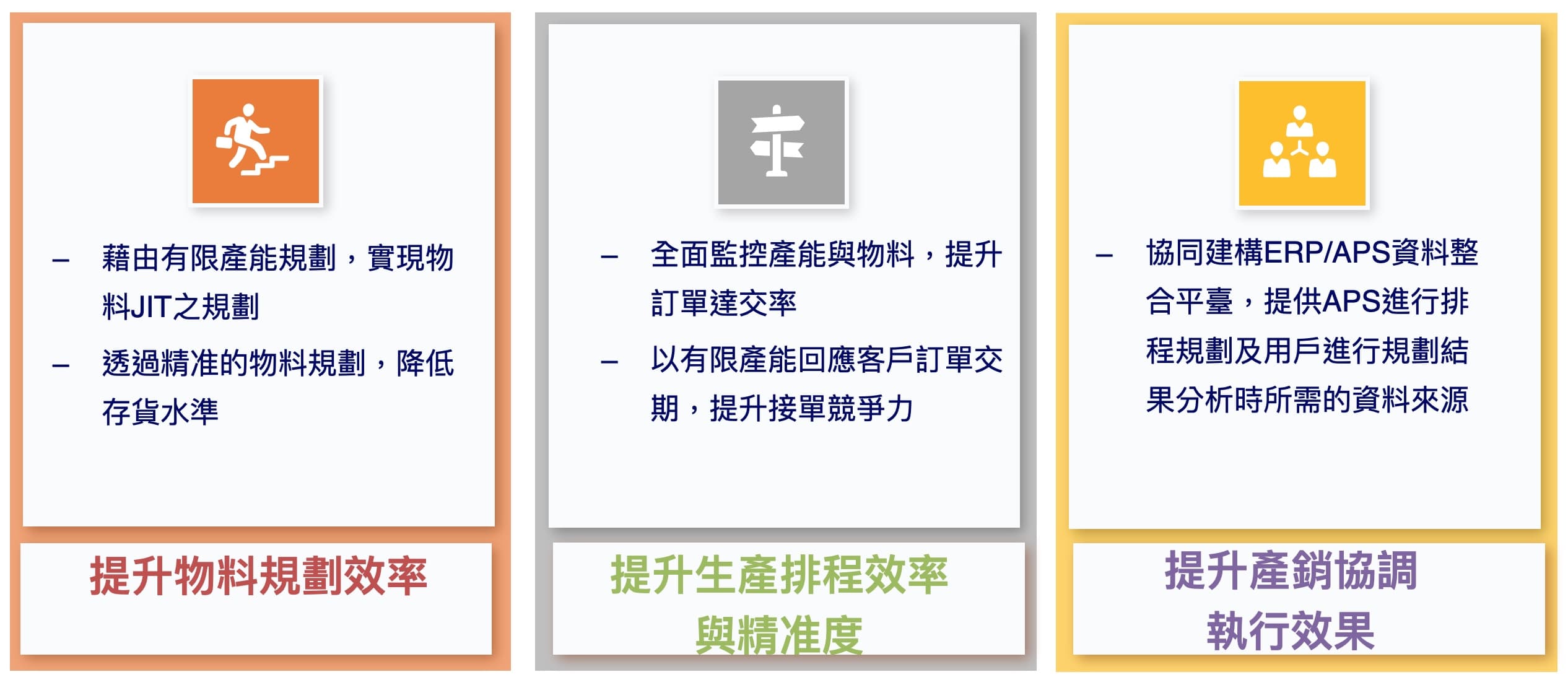

鼎華智能化方案實施

工單大小範圍

挑戰

計劃單直接下展工單:

- 工單無法日清日結

- 料件需求全部發到現場囤積

- 成品工單要到最後才能組裝

對策

過系列別生產天數概念,轉換成系統所需的最大開單量上限:

- 新增系列別生產天數維護作業。

- 透過生產天數維護作業,與每日產量(或工實)計算出料件的最大生產量。並更新到APS料件基本資料。

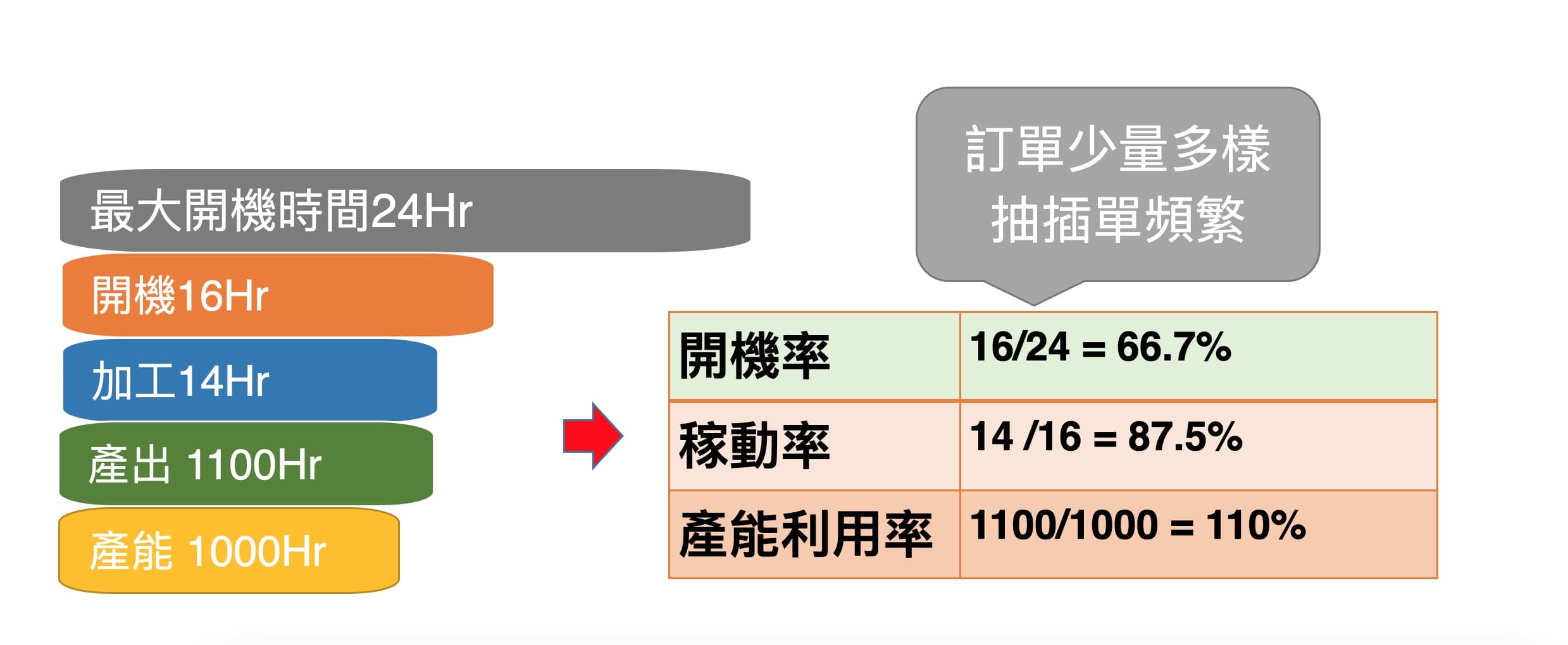

如何提高生產稼動

挑戰

生產稼動因為頻繁換模換線導致生產稼動效率低因而影響生產利潤

對策

條件:

- 相同的屬性:模具(併模)、品號(併料)…

- 相近的交期區間

目的:

- 連著前工單一起生產。

- 目的是節省換模換線時間。

- 提高稼動率降低攤提成本。

- 提高訂單達交率。