sMES intelligent shop floor

execution system

Smart Manufacturing Execution System

Time management is the competitive edge and lean production is the goal to build an intelligent factory.

Based on production tasks, breaking down the barriers between production management and execution, and constructing a closed-loop of data for the entire value chain.

Focusing on man, machines, materials, methods, and measurements

Comprehensively analyze the pain points of production workshop management

• Low equipment utilization rate:

Personnel who lack basic skills in operating equipment may cause equipment failures, damage to workpieces, etc., resulting in a decrease in equipment utilization rate and increased operating costs.

• Low yield rate:

Insufficient skills of operators may lead to low product quality and yield rate.

• Lack of knowledge accumulation:

Unable to convert personnel’s working hours into experience data to obtain objective data and establish an internal education and training mechanism within the company.

• Disorder in human resources:

Production line supervisors cannot clearly determine whether the operators have the ability to operate the equipment, resulting in incorrect dispatch and scheduling of human resources, and waste of human resources.

• Lack of standardization:

Equipment lacks standardized maintenance plans, resulting in inconsistent maintenance methods and frequencies, increasing the probability of equipment failures, and reducing equipment utilization and production efficiency.

• Confused spare parts records:

Maintenance spare parts are not well-recorded and managed.

• Chaotic paper-based historical data:

Searching for historical data requires flipping through paper records, with disorganized files making it difficult to quickly access equipment maintenance plans and records.

• No analysis reports:

It is not possible to estimate the maintenance efficiency or provide real-time feedback on the maintenance status for archiving.

• No maintenance scheduling:

It is not possible to arrange equipment maintenance programs based on the produced quantity, time, and frequency in real-time.

• Incorrect material usage:

Using incorrect components and materials can lead to lower product quality and increased time and cost to resolve issues, increasing operational and time costs.

• Frequent downtime for waiting for materials:

Inability to supply materials in a timely manner can cause a disruption in material supply and reduce overall operational efficiency.

• Inconsistent material accounting:

Failure to report material usage in a timely manner can lead to inconsistencies in material accounts, affecting procurement and production management decision-making and increasing rework.

The production process has high variability and flexibility requirements due to frequent changes in production processes or equipment during processing. This often leads to abnormal processing, resulting in rework or missing information.

• Paper-based records:

Inspection data and measurement records are recorded on paper, which is inefficient to search and easy to modify, making it unreliable.

• Inconsistent standards:

Inspection standards vary from person to person and cannot be unified due to traditional instrument measurement.

• Delayed abnormal warnings:

Abnormalities can only be identified after data is collected and sorted, and notifications may require phone calls or emails.

• Difficult data analysis:

Manual data consolidation generates related reports, but it is difficult to search and consolidate reports.

• Lack of inspection transparency:

Inspection results cannot be obtained in real-time.

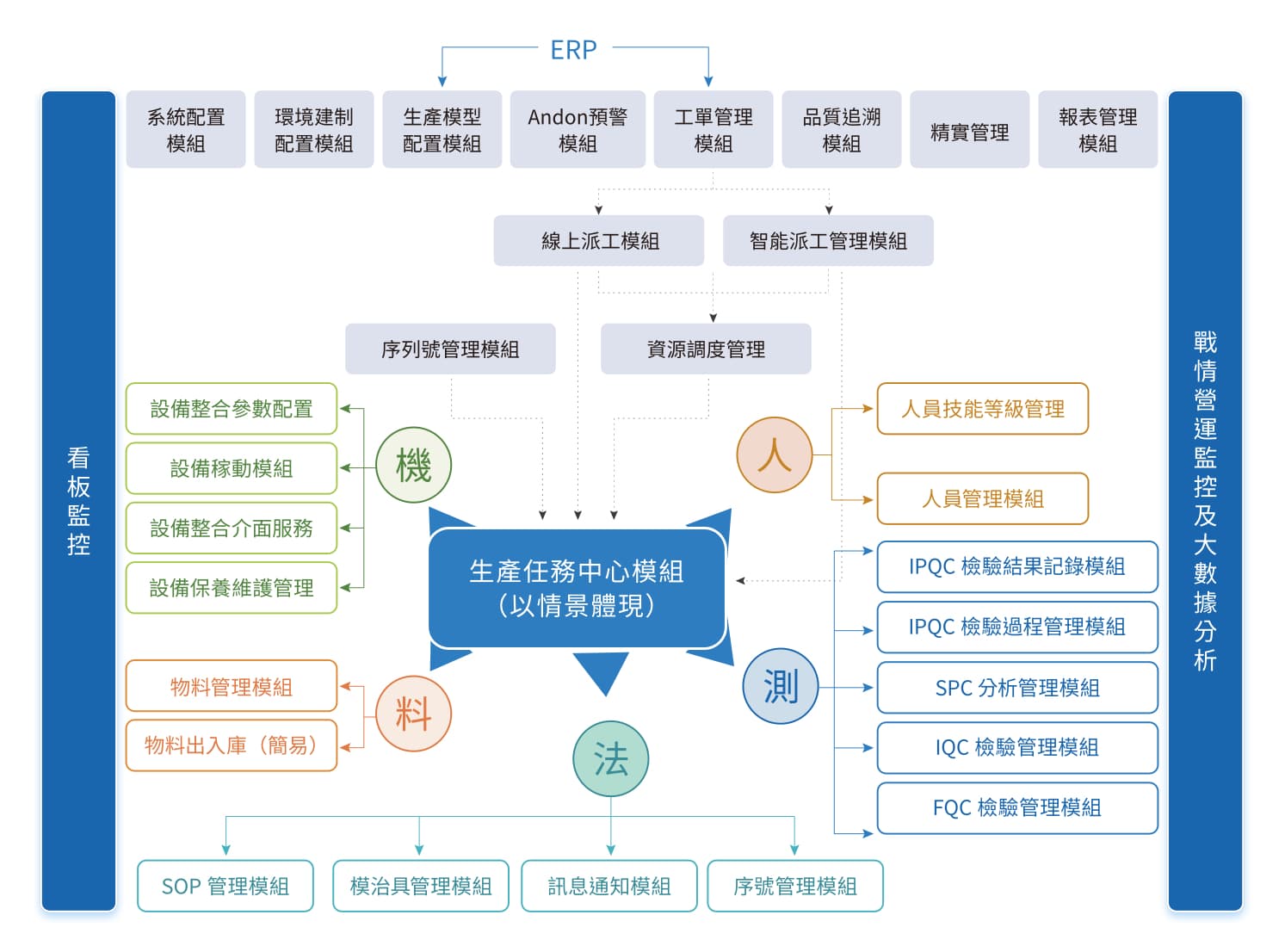

The core function of sMES

Achieve interconnectedness and intercommunication among man, machine, material, method, and measurement (5M), enabling efficient and effective production management.

• People management:

Includes various roles or positions in the production site, such as factory managers, production managers, dispatching supervisors, equipment operators, process quality control personnel, and equipment or mold maintenance personnel.

• Equipment management:

Includes the capacity of the equipment, equipment checklists, equipment maintenance, equipment utilization analysis, failures, repairs, and mold and fixture life and failure management.

• Material management:

Includes the basic properties, production process, and quality risk warning standards of finished products, semi-finished products, and critical materials.

• Method management:

Refers to the production methods, including equipment dispatch management methods, station in and out management methods, product process management, rework management, batch and sub-batch management, unit quantity conversion between processes or stations, and product component serial number rules.

• Measurement management:

Includes the input and warning management of in-house QC data, which can be seamlessly integrated into the Dinghua intelligent quality solution sQMS for more detailed inspection data chart analysis and the tracking and prevention mechanism of potential quality abnormalities.

sMES has four distinctive features that help enterprises build a digital factory

Feature 1.

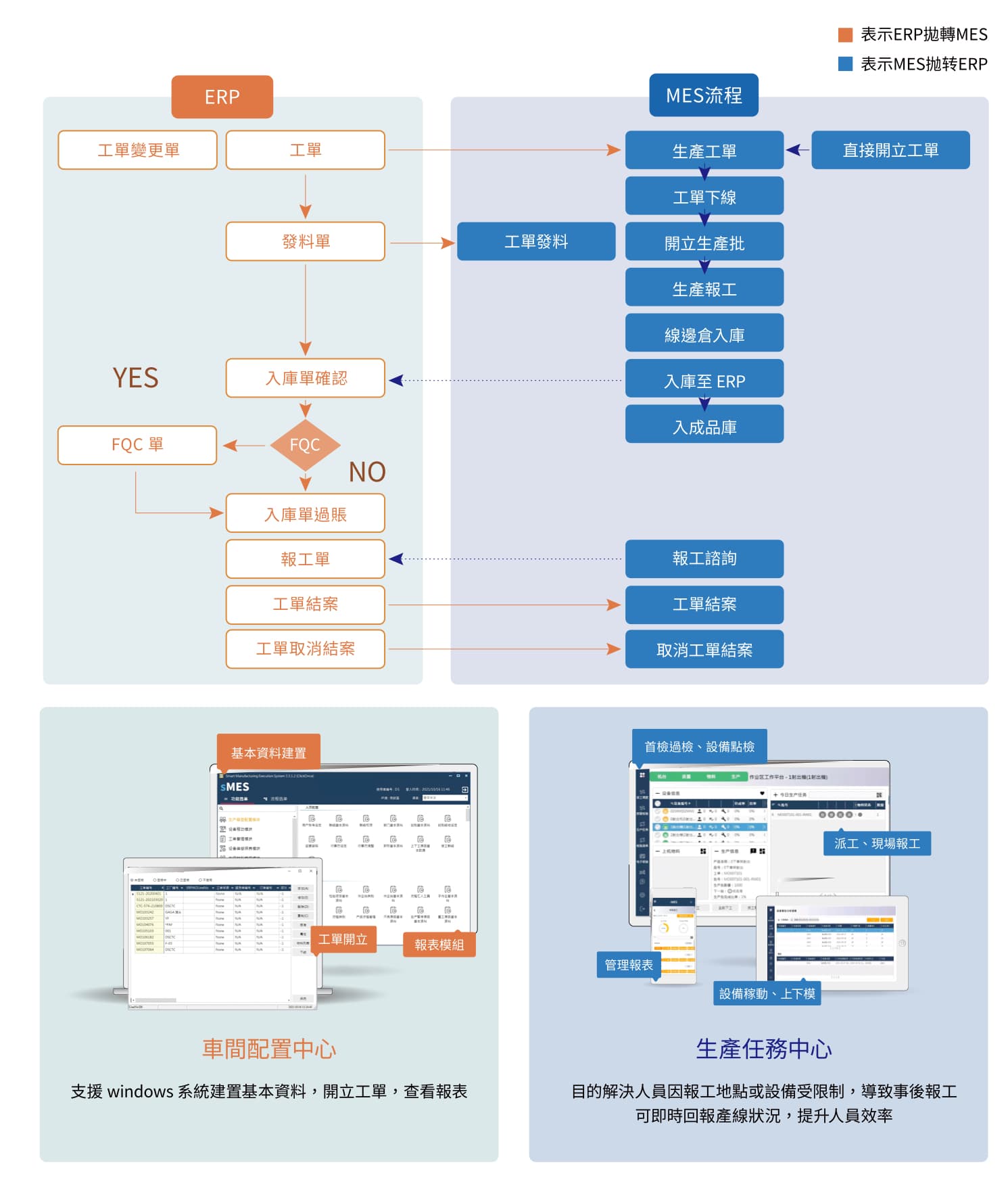

Integration of Production and Enterprise Operations

Integration of Production and Enterprise Operations

Digiwin’s various ERPs are integrated through standard scenarios, and can successfully integrate with Digiwin’s various ERPs, Oracle, SAP,Yonyou Software, and Kingdee. Corresponding to different ERPs, only the corresponding interface needs to be replaced for instant switching, and information will not be lost. The integrated content includes work orders, production reporting data, work order materials, outsourced returns, and inventory. This allows the data of the enterprise’s production and manufacturing system to be reconciled with the data of the operation system, making the costs, progress, and history of related products more transparent, and the inventory quantity more accurate. This facilitates the management to analyze the internal operation status of the enterprise from different perspectives, thus expanding profits and maintaining advantages.

鼎新各ERP透過標準場景的進行耦合性集成,並成功可以集成鼎新各套ERP、Oracle、SAP、用友、金碟,對應不同的ERP只需要更換對應介面,即時切換,資訊不掉棒,集成內容包含工單、報工資料、工單料件、委外回貨、入庫等,讓企業生產製造系統的資料與營運系統的資料進行勾稽,更能使相關產品的成本、進度、履歷更透明化,庫存數量更精確化,進而方便讓經營層使用不同角度來分析企業內部的營運狀況,進而擴大利潤與維持優勢。

Feature 2.

Flexible Configuration of Process Flow

Through more intuitive and flexible process configuration, it realizes flexible production in various plants, and can support the rapid replacement or addition of processes during different product manufacturing or production processes. It achieves a low-code and easy-to-configure production execution system.

Feature 3.

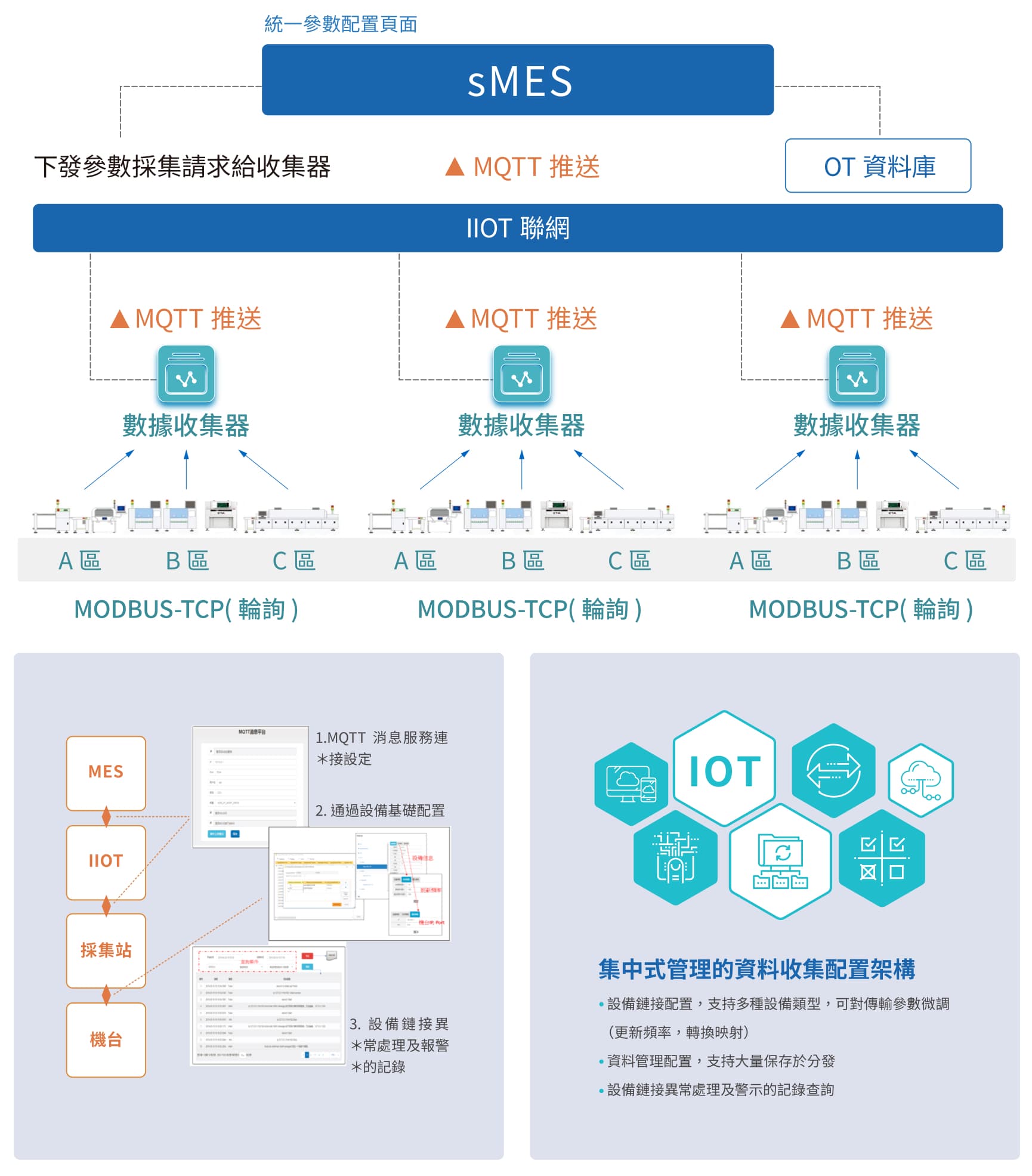

Integration of IT and OT

Achieve modern industrial network architecture

In response to the trend of the Internet of Things, a unified entry point for integrating IT and OT data is provided. By using cross-domain technology, IT and OT data are integrated and configured to achieve not only the conversion, cleaning, and traceability of OT data but also the application of scenarios after the integration of IT and OT data.

Feature 4.

Fully creating a visualized, transparent, and traceable production workshop

MES meets critical needs of enterprises such as product management, quality control, equipment integration and management, problem tracing and analysis, and real-time data collection in the production workshop. It provides a complete plan to achieve an intelligent workshop, and enterprises can integrate information technology requirements in stages according to industry characteristics, management methods or production modes, and other differences.